在网版印刷中,堵版是影响印刷质量不可忽视的原因之一,它会造成网版图文部分不通透,油墨不能很好地转移到承印物上,出现图文缺陷、边缘丢失等问题,无法进行正常印刷甚至造成返工。堵版也称糊版,是指印刷中网版图文部分不通,从而不能将油墨转移到承印物上的现象。堵版有时也称封网。但这里所指的封网与制版工序中的封网是两个不同的概念,制版工序中的封网是制版完成后将砂眼或十字线等不应漏墨的部位用封网胶或感光胶封堵起来,封好后的印版干透后即可印刷。而这里所说的封网是指印刷中由于油墨及纸粉等脏物堵塞了印版上的图文部分,造成印刷中油墨无法通过网孔到承印物上。在网版印刷过程中出现的堵版现象的原因比较复杂,如印刷油墨的颗粒太粗、油墨干燥过快而在网版上结膜、环境因素、承印物结构疏松产生掉粉掉毛、网版质量达不到要求、印刷压力、速度、网距等等。因此,在印刷过程中应具体情况具体分析。根据经验,产生堵版的主要原因及排除方法归纳起来主要有以下几点:

1.油墨颗粒度太粗

由于承印物不同,丝网目数也不同,随之对油墨颗粒的要求也有差异,尤其是诸如金银墨的印刷,由于其颗粒度较粗,则选用的丝网目数要相对低一些。一般丝网目数与油墨颗粒度要达到1∶4的比例,油墨才能顺利通过网孔。

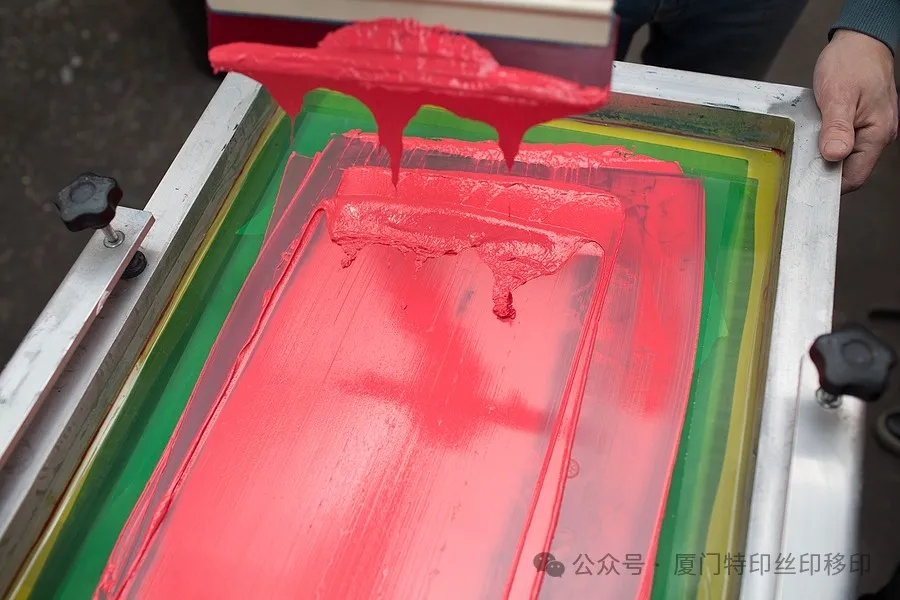

2.油墨干燥过快

网版印刷油墨中相当一部分是以挥发干燥为主的,干燥速度非常快,在印刷过程中,这类油墨中的溶剂挥发很快,在网孔处瞬间干燥后而形成结膜,便会堵住网孔,从而造成堵版。我们可以适当加大慢干剂的用量以控制油墨的干燥速度。另外,还要注意观察、检测生产车间的通风情况和环境温湿度的状况。在选用油墨时还要考虑气候的影响,一般在夏季,要使用慢干剂。若换用其他类型油墨,如氧化干燥型油墨,可大大缓解堵版现象的发生。

在印刷过程中,特别是手工印刷,由于对位、取送承印物等过程都需要一段时间,这也间接造成了油墨的干结,进而出现堵网现象。这时可对网版进行覆墨,使网版在油墨的覆盖下保持湿润,以缓解网版的干燥。此外,刮印时如果是没有承印物的空刮印或印刷过程中停机时间过长,即油墨在网版上停留时间过长,再加上有时环境温度较高,油墨也常常会将印版网孔堵塞,以致印不出图文,而且时间越长堵版越严重。

3.环境条件不合要求

虽然网版印刷对环境的要求相对低一些,但优良合适的环境对保证印刷质量、防止一些故障的发生也有很大的影响。因此也要注意印刷环境的控制,使印刷车间保持一定的温度和相对湿度。如果温度高,相对湿度低,或有风吹等,都会加快油墨中溶剂的挥发,使油墨干燥过快;而环境温度太低,又会使油墨的流动性变差,这些都会引起堵网。因此,保持一个比较好的印刷环境也是防止堵版的重要措施之一。

4.网版制作不良

网版制作时,如果感光胶曝光不足,或冲洗时间不够,会造成残胶回流到网版的图文部分,造成图文部分变细或堵版。在这种情况下,要么重新显影通透图文,要么通过试印将残胶通透。此外,制好的网版如果放置过久没有及时印刷,在保存过程中会黏附一些尘土,因此,使用前要注意清洗。

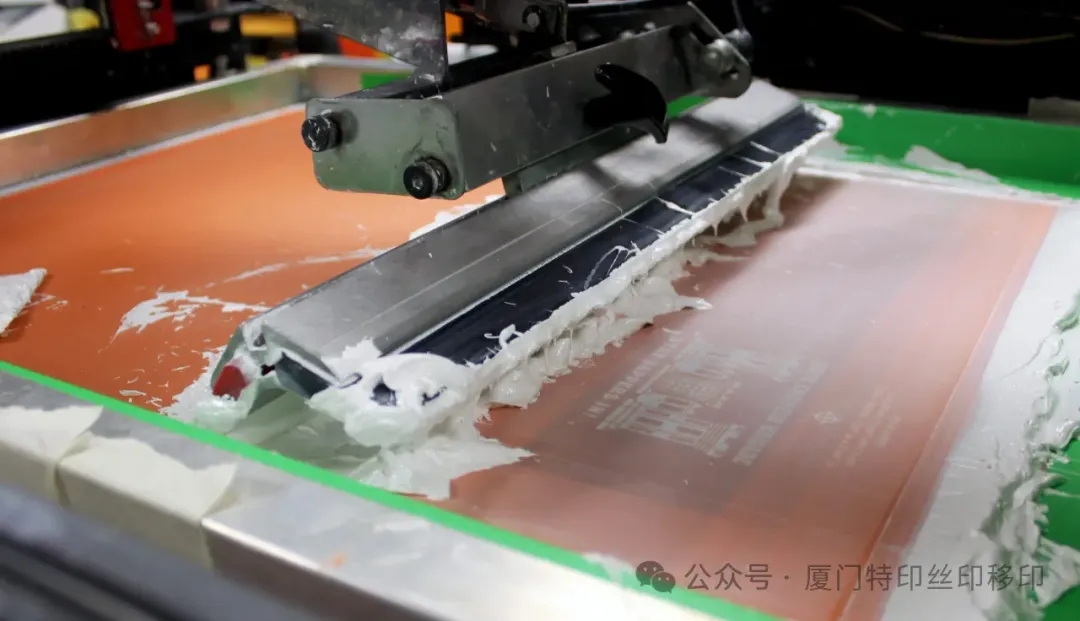

5.印刷压力与网版间距调节不当

印刷过程中,压印力过大易使刮板弯曲,即刮板与网版不是线接触而呈面接触,这样每次刮印都不能将油墨刮干净,使网版上油墨残留,经过一定时间便会结膜造成堵版。此外,网版与承印物的距离即网距调节不当也会造成堵版。网距不能太小,否则在刮印后网版不能脱离承印物,当网版抬起时,网版底部就会黏附一些油墨,也容易造成堵版。

6.承印物与静电引起的堵版

虽然网版印刷的承印物多种多样,但承印物的质地与特性也是产生堵版现象的一个因素。例如:纸张类、织物类等承印物表面平滑度低,表面强度较差,在印刷过程中就容易产生掉粉、掉毛现象,从而造成堵版。另外,静电也会引起堵版。印刷时,因刮板的加压运动使橡胶部分和丝网带电。丝网自身若带电,就会影响正常着墨,产生堵版。

总而言之,产生堵版现象除了与印刷油墨的特性关系密切外,还与环境温湿度、丝网的选择、网版的制作等多方面的因素有很大的关系。因此,在网版印刷生产过程中,发现堵版时要对具体情况作具体分析,并选择正确的方式加以解决。

主要产品:移印机,丝印机,UV数码打印机,烫金机,热转印机,晒版机,拉网机,导电银浆,油墨,调色油墨等印刷设备 全国服务电话:13806084488 13850027569 总 机:0592-7898990

页面版权所有 厦门特印 ICP备案号:闽ICP备15005762号-1 网站建设:中企动力厦门